موضوع: ایستگاه مرکزی تولید بتن (بچینگ پلانت)

امروزه بتن و فولاد دو مصالح مهم در ساختمان ، ابنیه ، راه و پل ها ،سد ها ،نیروگاه ها و .. به شمار می آیند. فولاد به لحاظ اینکه در شرایط کنترل شده ای تولید می شود، دارای کاربری آسان تری از بتن می باشد. بتن در شرایط کاملا متفاوت از آن، با رعایت و شناخت پارامتر هایی نظیر نوع سیمان ، سنگ دانه ها وشرایط محیط و سرزمینی، نحوه اختلاط ، انتقال بتن و نیز تمهیدات بعد از اجرا وسایر شرایط، قابل استفاده است. عدم شناخت از موارد فوق الذکر ضایعات جبران نا پذیری را به دنبال خواهد داشت.

با توجه به مباحث متعدد و فراوان در رابطه با تولید بتن در اینجا تنها به مکانیزم و شرح دستگاه بچینگ پلانت بتن یا همان ایستگاه مرکزی بتن می پردازیم.

بچینگ پلانت بتن(ایستگاه مرکزی تولید بتن )چیست؟

– مجموعه تولید بتن در ابعاد و مقیاس صنعتی و بزرگ، که در آن تمامی مواد مورد نیاز یک بتن طراحی شده، به صورت اتوماتیک توزین گردیده و به واحد اختلاط انتقال می یابد .

در پروژههای بزرگ عمرانی مانند راهسازی، سد سازی و ساختمان سازی پیمانکاران بیشتر تمایل به احداث یک ایستگاه تولید بتن با مقیاسی متناسب با نیاز پروژه در منطقه ای عملیاتی خود دارند. هزینه ی ساخت و راه اندازی یک ایستگاه به نسبت خریداری بتن مورد نیاز از یک کارگاه تولیدی معمولاً با صرفه تر است. در مدیریت ایستگاه تولید بتن علاوه بر مباحث تئوری و آزمایشگاهی پیرامون بتن و تکنولوژی و طرح اختلاط آن مباحث دیگری مانند تولید بهینه، مدیریت زمان، مهندسی سیستم، حسابداری و بازاریابی طرح اهمیت دارد.

تاریخچه :

اولین بار در سال 1930 میلادی دستگاه تولید بتن به صورت بتن آماده (Ready – mix concrete) تولید شد و تا دهه شصت میلادی در طراحی آن تغییر چندانی صورت نپذیرفت.

در آن زمان معیار اختلاط به صورت بیل و یا حجمی بود، که به توسط گراپ یا درگ لاین در دیگ میکسر ریخته شده و وزن می گردید و در پایان آب به آن اضافه می شد.انبارش سیمان در اتاقکی سرپوشیده انجام می گردید و دیواره دپوی مصالح سنگی نزدیک به کرین مجهز به گراپ (چنگک) جهت انتقال آن به میکسر قرار داشت . کلیه فرامین به صورت دستی توسط انسان عملیاتی می شد .

• اجزا و قسمت های ایستگاه مرکزی بتن

مصالح سنگی بتن یا سنگدانه ها معمولاً حدود ( 70 %) از حجم بتن را تشکیل می دهند و بسیاری از ویژگیهای فیزیکی، شیمیایی و مکانیکی بتن به سنگدانه ها ارتباط دارد . از این رو نقش سنگدانه ها در بتن از نقطه نظر ویژگیها، طرح اختلاط و مسائل اقتصادی حائز اهمیت است . سنگدانه ها ممکن است از منابع طبیعی به صورت رودخانه ای (گرد گوشه) یا خرد شده (تیز گوشه) یا مخلوطی از این دو نوع باشند.

مصالح سنگی به دو دسته ریزدانه، یا ماسه، و درشت دانه، یا شن ، گروه بندی می شوند . اندازه ریزدانه ها از صفر تا 76/4 میلیمتر و اندازه درشت دانه ها از 76/4 میلیمتر شروع شده و بسته به نوع بتن درشتی دانه ممکن است5/9 ،7/12 ،05/19 ،1/38 ،8/50 و بیشتر باشد. در سازه هایی مانند سدها ممکن است درشتی دانه ها تا 250 میلیمتر نیز برسد.

وزن ویژه شن و ماسه بسته به نوع سنگ متغیر بوده و به سه دسته سبک، معمولی و سنگین تقسیم بندی می شود.

نحوه دپو و توزین و انتقال مصالح سنگی در ایستگاه های تولید بتن مرکزی متفاوت است. به عنوان مثال در بچینگ پلانت لیبهر با سیستم انتقال درگ لاین مصالح سنگی(شن و ماسه) پشت دیوار سیمانی با تیغه (سپراتور) دپو گردیده و به وسیله درگ لاین به قیف توزین ریخته و از آنجا به میکسر انتقال پیدا می کند. این سیستم در بیشتر کشورها منسوخ گردیده است. از معایب بزرگ این سیستم دقت بسیار پایین و نیز ریزش های مصالح به دور میکسر و نیز عدم امکان کاوراژ مصالح می توان برشمرد. (عکس شماره 1).

نوع دیگر دپو مواد سیستم لاینار بین (هاپر مصالح)نامیده می شود. در این سیستم هاپر مصالح مجهز به زون های سه تا پنج عددی بوده (عکس شماره 2بخش 1)ومصالح به وسیله لودر با توجه به رمپ ایجاد شده و یا لول قرارگیری دستگاه، در این زون ها ریخته می شوند. به جهت اینکه مصالح سنگی اعم از شن و ماسه در ایران و برخی کشورها به صورت یکنواخت نبوده لذا بنا به ضرورت طرح می بایست از زون های اضافه مصالح استفاده نمود(به عنوان مثال در ایران شن معمولا به دو صورت نخودی و بادامی استفاده می گردد و در برخی به علت استفاده از ماسه رودخانه ای می بایست از فیلر و ماسه بادی استفاده نمود) .در زیر هر زون هاپر دریچه ای تعبیه گردیده که مصالح سنگی روی نوار به وسیله چندین لودسل توزین می گردد. در برخی دستگاه ها، توزین با قرار دادن شاهین زیر نوار نقاله صورت می گرفت. اما در سیستم های جدید و بر اساس آیین نامه، روش توزین مستقیم توصیه گردیده است. از دیگر تجهیزات قابل ارایه در هاپر سنسور های رطوبت سنج می باشدکه اطلاعات رطوبت مصالح را به کابین اپراتور منتقل می نماید، که بر اساس آن آب مضاف شده به مخلوط را دستخوش تغییرات می نماید. بعد از توزین، مصالح به وسیله نوار نقاله به میکسر انتقال می یابد. عرض بیشتر نوار نقاله باعث ریزش کمتر مصالح و نیزکمتر شدن زمان تولید هر بچ بتن می گردد، معمولا برای ایستگاه های مرکزی با تولید بیش از 60 مترمکعب در ساعت عرض نوار نقاله 80سانت پیشنهاد می شود.

کم بودن طول نوار نقاله طراحی شده یکی دیگر از عوامل موثر بر سرعت تولید بتن و نیز کم شدن افت رطوبت مصالح می باشد (عکس شماره 2بخش 2).

سیلوی سیمان در یک ایستگاه مرکزی بتن معمولا بنا به مقدار بتن ریزی و دپوی مطمئن و تعدد تیپ های سیمان وحتی سیلویی برای میکرو سیلیس تعریف می گردد. سیلو ها با ظرفیت های متفاوت موجود می باشد. با توجه به قیمت کم سیلو و هزینه های باربری، انتقال آن به مسافت دور مقرون به صرفه نبوده و در بیشتر پروژه ها سیلوی سیمان از نزدیک ترین تولید کننده، تامین می گردد.شایان ذکر است تعبیه ویبراتور و یا سوپاپ باد در جلوی دریچه تخلیه باعث عدم انباشت و تخلیه آسان سیمان از سیلو خواهد شد.

اسکرو سیمان وظیفه انتقال سیمان تا باسکول را دارد و تا زاویه 60 درجه قابل نصب و راه اندازی می باشد. اسکروها با ابعاد و اندازه های مختلف متناسب با ظرفیت دستگاه ها طراحی می گردند، به عنوان مثال اسکرو 8 اینچ قابلیت جابجایی سیمان تا 35تن در ساعت و اسکرو 10اینچ 45 تن سیمان در ساعت جا به جا می نماید . (عکس شماره 2بخش 3).

باسکول سیمان معمولا در بالای میکسر قرار دارد و سیمان به میزان تعیین شده وزن گردیده و به میکسر اضافه می گردد، به منظور جلوگیر ی از انحراف از شاخص و توزین دقیق، معمولا چهار لودسل زیر این باسکول نصب می شود.دریچه ها تخلیه باسکول سیمان معمولا پنوماتیکی است.(عکس شماره 2بخش5).

برای اضافه نمودن آب به میکسر از دو روش استفاده می گردد. اول از طریق کنتور محاسبه فلو و جریان گذر آب و روش دیگر به صورت وزنی است . در شکل بالا(عکس شماره 2بخش 4) آب در باسکول وزن شده و به میکسر اضافه می گردد که در این روش خطا محاسباتی به حداقل می رسد.

باسکول مواد افزودنی و نیز انواع ادیتیو در برخی از بچینگ ها بنا به سفارش مشتری قابل تعبیه است.(عکس شماره 2بخش6)

مهمترین بخش از یک ایستگاه مرکزی بتن، میکسر آن است . میکسر وظیفه اختلاط مصالح طراحی شده برای تولید بتن را بر عهده دارد. در برخی بچینگ ها مصالح خشک مستقیما وارد تراک میکسر گردیده و مقادیر آب تعریف شده در آن اضافه می شود. اما قالب ایستگاه های مرکزی دارای میکسر هستند.

میکسرها در انواع ظرفیت ها ساخته می شوند، از 5/.متر مکعب تا 4متر مکعب که متداول ترین رنج میکسر در ایران 1متر مکعبی است.

انواع میکسر

* درام میکسر: این میکسر متداول ترین میکسر در ایران است و نمونه های اولیه این دستگاه نیمه اول دهه 70 شمسی در ایران را ه اندازی گردید.این نوع میکسر دارای یک دیگ و 4 عدد توپی بزرگ است که روی شاسی قرار گرفته.

توپی های بزرگ نقش گرداندن دیگ را به عهده دارند که پوشش لاستیکی برای گرفتن ارتعاش دیگ در حالت چرخش تعبیه شده است. همچنین از چهار عدد توپی کوچک که از طرفین با فنر مهار شده برای مهار دیگ و گرفتن لرزش آن استفاده می شود.

جهت چرخش دیگ از یک الکتروموتور با قدرت متناسب که به گیربکس متصل است استفاده می شود، که باعث چرخش دیگ بر روی توپی ها می گردد. داخل دیگ سه پره ضد سایش بصورت عمودی و مورب نصب شده تا اختلاط بتن را انجام دهد .در این نوع میکسر مصالح به سبب رو هم ریخته گی انباشته شده و اختلاط به صورت خمیری صورت می گیرد .

این نوع میکسر جهت بتن های ویبره ای مناسب می باشد.شایان ذکر است اختلاط در این نوع میکسر به صورت ناقص انجام می شود. (عکس شماره 3).

*پن میکسر :پن میکسر ها دارای یک دیگ ثابت، به صورت عمودی است که در زیر آن یک دریچه برای خروج بتن میکس شده تعبیه شده است. در پن میکسر برای اختلاط کامل بتن، یک محور عمودی با پره های ضد سایش نصب شده که یکی از بهترین نوع اختلاط را به وجود می آورد(عکس شماره 4).

*پن میکسر :پن میکسر ها دارای یک دیگ ثابت، به صورت عمودی است که در زیر آن یک دریچه برای خروج بتن میکس شده تعبیه شده است. در پن میکسر برای اختلاط کامل بتن، یک محور عمودی با پره های ضد سایش نصب شده که یکی از بهترین نوع اختلاط را به وجود می آورد(عکس شماره 4).

میکسر تک شفت : این نوع میکسر با یک شفت افقی با پره های ضد سایش متحرک و یک دیگ افقی از ورق که سطح آن از ورق ضد سایش پوشیده شده است ساخته می شود. همچنین یک یا دو الکتروموتور و یک گیربکس که نقش متحرک کردن شفت را به عهده دارد بر روی آن نصب می شود. پره های این نوع میکسر به نحوی طراحی و ساخته می شوند که تمام حجم دیگ را پوشش داده و اختلاط بتن بصورت تقریبا یکنواخت انجام شود.

یک دریچه در زیر دیگ تعبیه می شود که در انتهای اختلاط بتن، بصورت خودکار باز می شود و تمامی بتن موجود در دیگ را تخلیه می کند، این نوع میکسر زیاد در ایران مرسوم نیست.(عکس شماره 5).

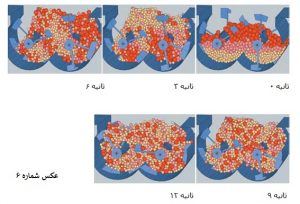

میکسر تویین شفت:نسل جدید میکسر ایستگاه مرکزی بتن میکسر با شفت دوگانه می باشد می باشد. از ساخت اولین نوع این میکسر در دنیا بیش از20سال نمی گذرد . با توجه به کیفیت آیین نامه ای برخی بتن های خاص نظیر RCC و RCCP و لزوم اختلاط صحیح و سرعت عمل اجرا و همچنین کارایی می بایست از این نمونه میکسر استفاده نمود. نحوه میکس بتن به صورت حرکت سه بعدی دورانی است که در هنگام میکس، باعث مخلوط شدن مواد درسه جهت می گردد.در منطقه هم پوشانی دو شفت عملیات اختلاط، مصالح، سیمان، آب وسایر مواد افزودنی به بهترین نحو انجام می شود. درگیر کردن دانه های مصالح ،سیمان،آب در هر لحظه از میکس صورت می پذیرد. از دیگر مزایای این دستگاه حفظ ساختار دانه بندی مصالح و عملکرد سریع میکس علی الرغم کارکرد آرام موتوراست. همچنین کاهش مصرف انرژی به دلیل زمان میکس کوتاه ، طراحی مناسب بازو وپنجه ها و انتخاب الکترو موتور مناسب است. شبیه سازی همگن شدن بتن طی فرآیند واقعی اختلاط در میکسر در شکل شماره 6 نشان داده شده است.در میکسر تویین شفت می بایست دو شفت خلاف چرخش هم کار کنند.

شکل شماره 7 نحوه صحیح چرخش و انتقال نیرو از یک الکترو موتور و گیربکس جهت دو شفت را نشان می دهد. ازمهمترین موارد میکس هماهنگی چرخش دو شفت با سرعت و ضرب آهنگ یکسان است.

کابین و اتاقک اپرتور: محل استقرار اپراتور دستگاه و اجرای فرامین و برنامه های اجرایی و طرح های مختلف اختلاط و فرمان داده ها به صورت دستی و یا اتوماتیک جهت هرنوع اختلاط بتن می باشد. این کابین با توجه به گرد و خاک می بایست به صورت کاملا ایزوله بوده و از ورود خاک به داخل کابین جلوگیری گردد. معمولا در این کابین سیستم تهویه مطبوع قرارداده می شود. .ضمن اینکه محل استقرار کابین می بایست مشرف به تمامی ایستگاه و مجهز سیستم روشنایی مناسب باشد.

در سیستم های الکترونیکی و نرم افزاری جدید فرمول های اختلاط تنها با اشاره یک دکمه قابل اجرا است. از دیگر قابلیت های کابین اپراتور ، پرینتر در کابین ، سیستم انتقال اطلاعات از طریق کامپیوتر ،کول دیسک و یا انتقال اطلاعات به وسیله وای فای و یا اینترنت می باشد(عکس شماره 8)

در برخی از مناطق آب و هوایی پوشش مصالح یا کاور ضروری است و یا استفاده از هیتر جهت نچسبیدن مصالح به قیفها وسطوح . در این شرایط با اجرای سیستم گردش آب گرم درون لوله ها مشکل مذکور برطرف خواهد شد.دربرخی مناطق گرم نیز می بایست یخ پودری به میکسر اضافه نمود، که تمامی این موارد می بایست در یک ایستگاه مرکزی بتن دیده شود.

تنظیم: امیر بابایی

در پایان این مجموعه افتخار آن را دارد به ضرورت اجرای کارهای بزرگ و کوچک عمرانی کشور و حضور پر رنگ فرهیختگان اساتید این صنعت، بتواند خدمتی شایسته هر چند ناچیز برای آبادی و آبادانی ایران و ایرانی انجام دهد.